Med den globale energikrisen og stadig strengere krav til miljøvern, akselererer bilindustrien transformasjonen mot grønn og lavkarbonutvikling. Som en effektiv måte å forbedre drivstofføkonomien, utvide utvalget av elektriske kjøretøyer og reduserer karbonutslipp, har lettvekt av biler blitt en viktig trend i utviklingen av industrien. I denne sammenhengen, Modifisert plast , med fordelene med lett vekt, høy styrke og multifunksjonalitet, har blitt et ideelt valg for å erstatte tradisjonelle metallmaterialer og spiller en stadig mer kritisk rolle i bilstruktur og komponentdesign.

1. Fordeler med modifisert plast i lettvekt av biler

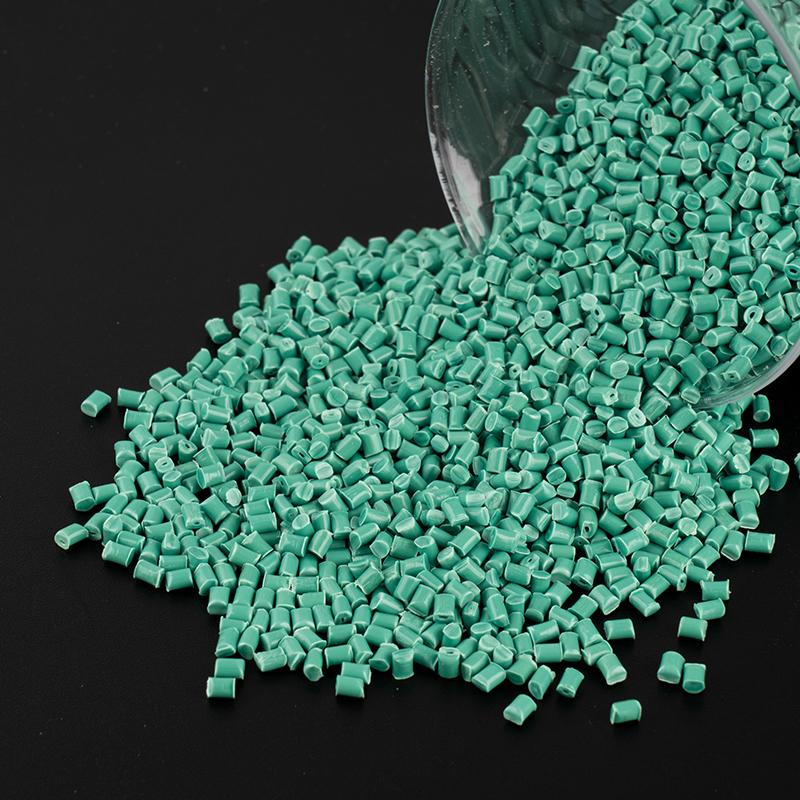

Tradisjonelle biler er hovedsakelig laget av stålmaterialer. Selv om disse materialene er sterke, er de tunge og sammensatte å forme, noe som fører til overdreven vekt av hele kjøretøyet, og øker dermed drivstofforbruket og karbonutslipp. I kontrast er tettheten av modifisert plast vanligvis bare omtrent 1/6 av stål. Gjennom glassfiberarmering, mineralfylling eller flammehemmende modifisering og andre teknologier, kan vekten reduseres kraftig mens du opprettholder styrke og seighet.

Lett og høy styrke: Å ta glassfiberarmert polypropylen (GFPP) som et eksempel er vekten mer enn 50% lettere enn stål, men styrken kan nå eller til og med overstige den for noen metalldeler.

Korrosjon og kjemisk motstand: Modifisert plast ruster ikke som metaller, og kan motstå korrosjon fra syrer, alkalier, saltspray og forskjellige kjemiske medier, noe som reduserer behovet for beskyttende belegg.

Høy prosesseringsfleksibilitet: Plast kan dannes til komplekse strukturelle deler gjennom prosesser som injeksjonsstøping, ekstrudering og blåsestøping, redusere antall deler, og realiserer den integrerte utformingen av "multi-stykke integrasjon" og reduserer vekt og kostnader ytterligere.

Støyreduksjon og sikkerhet: Noen modifiserte plast har god lydisolasjon og energiabsorpsjonsegenskaper, noe som kan forbedre ridekomforten og kollisjonssikkerheten.

Statistikk viser at for hver 10% reduksjon i kjøretøyets vekt kan drivstoffeffektivitet forbedres med omtrent 6% til 8%. For nye energikjøretøyer er lettvekt et viktig middel for å forbedre batterilevetiden direkte, slik at modifisert plast blir mye brukt til å erstatte tradisjonelle metaller i bildeler.

2. Typiske applikasjonsscenarier

Modifisert plast har dekket flere felt som bilindustri og utvendig dekorasjon, motorrom og kjernekomponenter i elektriske kjøretøyer, og deres påføringsomfang og dybde utvides kontinuerlig.

Indre og strukturelle deler

Interiørdekorasjon er det tidligste og mest modne feltet av modifisert plastpåføring. Modifisert polypropylen (PP), ABS, polykarbonat (PC) og legeringene er mye brukt i instrumentpaneler, dørpaneler, seterammer, ratt og andre deler. Disse materialene kan ikke bare oppnå komplekse former, men oppnår også tekstur av high-end finish gjennom overflatebehandling, og er omtrent 30% -40% lettere enn tradisjonelle metalldeler.

Utseende deler

Modifiserte PP- eller PC ABS -materialer er mye brukt i utseende deler som bilstøtfangere, luftinntakskvill og speilhus for bakside. Disse delene krever påvirkningsmotstand, UV -aldringsmotstand og vedheft med høyt belegg. Modifisert plast kan oppfylle disse kravene ved å legge til anti-UV-midler og værbestandige fyllstoffer. Sammenlignet med tradisjonelle stålplater, er ikke plaststøtfangere lett å bukke og kan rebound, noe som bidrar til å redusere skader på lav hastighet.

Motorromsdeler

Motorrommet har høye temperaturer og komplekse oljer, og strenge krav til varmebestandighet og kjemisk korrosjonsmotstand av materialer. Glassfiberarmert nylon (PA6/PA66) er mye brukt i fremstilling av inntaksmanifolder, kjølevifter, kjølevæskepumper og oljefilterhus på grunn av den utmerkede høye temperaturmotstanden (motstandsdyktig mot 200 ° C). Disse applikasjonene reduserer ikke bare vekten, men forenkler også behandlingen.

Elektriske kjøretøyskomponenter

Med utviklingen av nye energikjøretøyer brukes også modifiserte plast i batterimodulhus, ladegrensesnitt og lette kroppsrammer. Flammehemmende PC, armert PBT, modifisert PA66 og andre materialer kan gi utmerket flammehemming, isolasjon og strukturell styrke, og hjelper batteripakker med å oppnå en balanse mellom sikkerhet og vektreduksjon, og dermed forbedre energieffektiviteten til hele kjøretøyet.

3. Fremtidige utviklingsutsikter

Grønn miljøvern og resirkulerbarhet

I fremtiden vil bilindustrien være mer oppmerksom på resirkulerbarhet av materialer. Modifisert plast kan gjenbrukes gjennom fysisk resirkulering, kjemisk depolymerisering og andre metoder, noe som vil bidra til å oppnå en sirkulær økonomi. Samtidig gir utviklingen av biobasert plast og nedbrytbar modifisert plast et nytt grønt alternativ for bilindustrien.

Høy ytelse og funksjonell integrasjon

Med anvendelse av teknologier som nanofiller, lange glassfiberarmering og karbonfibermodifisering, vil den mekaniske styrken og varmebestandigheten til modifisert plast bli ytterligere forbedret. Noen høyytelsesplast (som PEEK og PPS) forventes å erstatte flere metallstrukturdeler. I fremtiden vil modifisert plast ikke bare ha strukturelle funksjoner, men har også ledende, antistatiske, varmeinstruksjonende og til og med sensingfunksjoner for å oppnå intelligens og multifunksjonalitet.

Kjørt av elektriske kjøretøyer og smarte biler

Elektriske kjøretøy krever lettere kropper for å utvide rekkevidden, og økningen i autonome kjøresensorer setter høyere krav til den integrerte utformingen av bolig- og beskyttelseskomponentene. Modifisert plast kan gi høyere designfrihet for intelligente komponenter gjennom modulær støping og integrert produksjon.

Kostnad og prosessoptimalisering

Med utvidelsen av produksjonsskalaen og teknologisk fremgang, forventes prisen på modifisert plast å falle ytterligere. Samtidig vil introduksjonen av nye teknologier som 3D-utskrift og mikroskumstøping forbedre prosesseringseffektiviteten og redusere vekten ytterligere.