Introduksjon

Med den raske utviklingen av bilindustrien, Materiell valg Spiller en stadig viktigere rolle i kjøretøyets design og produksjon. Bilkomponenter krever materialer med Lette egenskaper, resistens med høy temperatur, slitasje, kjemisk motstog og kostnadseffektivitet . Blant vanlig ingeniørplast, PA6 modifisert (modifisert polyamid 6) and PBT (polybutylen tereftalat) er to materialer som har vekket betydelig oppmerksomhet.

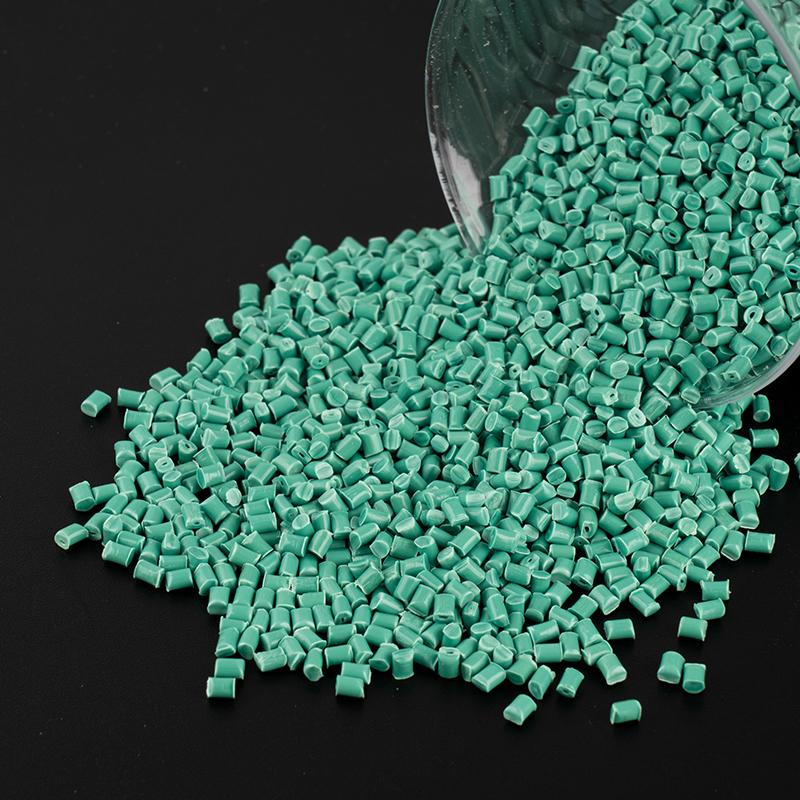

Oversikt over PA6 Modified Plastics

Grunnleggende egenskaper til PA6

Pa6, eller Polyamid 6 , tilhører nylonfamilien og er kjent for sin Høy mekanisk styrke, seighet og slitestyrke . Det er mye brukt i bilindustrien, men på grunn av sin høye vannabsorpsjon og dårlig dimensjonell stabilitet, har den begrensninger i visse krevende applikasjoner.

Endringsmetoder for PA6

For å forbedre egenskapene, blir PA6 ofte endret på forskjellige måter:

- Glassfiberarmering : Forbedrer mekanisk styrke og stivhet, noe som gjør den egnet til å erstatte noen metallkomponenter.

- Flammehemmende modifisering : Sikrer overholdelse av brannsikkerhetsstandarder for elektriske biler.

- Slitasje-motstandsdyktig/selv-sprudlende modifisering : Forbedrer tribologisk ytelse for gir og lagre.

- Værbestandig modifisering : Forbedrer UV -motstand og aldringsmotstand, og utvider utendørs holdbarhet.

Typiske applikasjoner

I bilindustrien brukes modifisert PA6 ofte for:

- Inntaksmanifolder

- Under-hette motordeler

- Hodelyktbraketter

- Elektriske kontakter

Dens viktigste fordel er balansert ytelse til relativt lav pris .

Oversikt over PBT Engineering Plastics

Grunnleggende egenskaper til PBT

PBT tilhører Polyester Family of Engineering Plastics og er kjent for sin Utmerket dimensjonell stabilitet, høy varmebestandighet og enestående elektriske egenskaper . Sammenlignet med PA6 absorberer PBT mindre fuktighet, noe som hjelper til med å opprettholde ytelsen i fuktige miljøer.

Endringsmetoder for PBT

Vanlige modifikasjonsmetoder for PBT inkluderer:

- Forsterket flammehemming : For elektriske systemer, sikre sikkerhet.

- Hydrolysisresistens : Forlenger levetiden i miljøer med høy humiditet.

- UV -motstand : Egnet for utvendige bilkomponenter utsatt for sollys.

Typiske applikasjoner

I bilsektoren er PBT mye brukt i:

- Tenningssystemkomponenter

- Hodelykthus

- Automotive elektriske plugger og kontakter

- Vifteblad

Styrken ligger i Dimensjonell stabilitet og elektrisk ytelse, som overgår PA6 i disse områdene .

Prestasjonssammenligning

Sammenlignende analyse

Tabellen nedenfor illustrerer forskjellene mellom PA6 -modifisert plast og PBT på tvers av viktige ytelsesmålinger:

| Ytelsesindeks | Modifisert PA6 | PBT | Som er overlegen? |

|---|---|---|---|

| Mekanisk styrke | Høy, utmerket seighet | Høy, men litt sprøtt | PA6 er bedre |

| Varmemotstand | Middels høy (120–150 ℃) | Høy (150–170 ℃) | PBT er bedre |

| Dimensjonell stabilitet | Høye vannabsorpsjon, utsatt for deformasjon | Absorpsjon med lite vann, stabil | PBT er bedre |

| Kjemisk motstand | Bra, men påvirket av sterke syrer | Utmerket, sterk løsningsmiddelmotstand | PBT er bedre |

| Koste | Relativt lav | Litt høyere | PA6 er bedre |

Videre diskusjon

- Mekanisk styrke : Glassfiberforsterket PA6 tilbyr veldig høy styrke, egnet for å erstatte noen metalldeler.

- Varmemotstand : PBT er mer stabil under høye temperaturforhold, spesielt under elektriske komponenter under hette.

- Dimensjonell stabilitet : PA6 har en tendens til å absorbere vann og deform, mens PBT er mer egnet for presisjonsdeler.

- Kjemisk motstand : PBT gir overlegen motstand mot løsningsmidler og kjemisk korrosjon.

- Koste : Selv etter modifisering er PA6 fremdeles billigere enn PBT, og tilbyr bedre kostnadseffektivitet i masseproduksjonen.

Sammenligning av applikasjonsscenarier

Applikasjoner av PA6 Modified Plastics

- Strukturelle deler : Som motordeksler, gir og setekomponenter, der høy styrke og seighet er nødvendig.

- Koste-sensitive parts : Modifisert PA6 velges ofte i kjøretøysmodeller der rimelig pris er kritisk.

Applikasjoner av PBT

- Elektriske komponenter : Som plugger, tenningssystemer og reléhus, som krever presisjon og varmebestandighet.

- Utvendige deler : Som hodelykthus og vifteblader, som må opprettholde formstabilitet over tid.

Sammendrag av applikasjoner

- Når styrke og seighet er nøkkelen → Velg PA6 Modified Plastics .

- Når varmemotstand og dimensjonsstabilitet er nøkkelen → Velg PBT .

Fremtidige trender og anbefalinger

Effekt av elektriske kjøretøyer på materialvalg

Med den raske økningen av Nye energikjøretøyer og elbiler , Materielle krav skifter. Høyere krav til flammehemming, varmemotstand og lett ytelse driver bredere søknader om begge deler PA6 Modified Plastics and PBT .

Sameksistens av materialer

- PA6 Modified Plastics : Vil fortsette å dominere i strukturelle og høye styrkeapplikasjoner.

- PBT : Vil se økende bruk i bilens elektriske og elektroniske komponenter, spesielt i høyspentbatterier og motorrelaterte systemer.

Anbefalinger

- Hvis kostnadseffektivitet og styrke er prioriteringer → Velg PA6 Modified Plastics.

- Hvis varmebestandighet og presisjon er prioriteringer → Velg PBT.