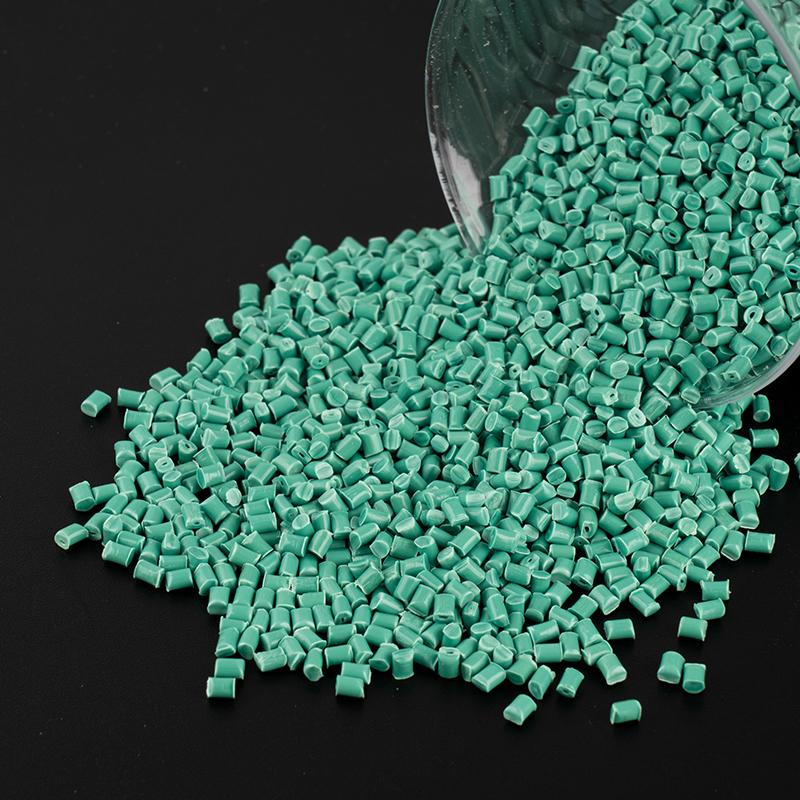

Modifisert ingeniørplast har blitt essensielle materialer i bilproduksjon, siden de tilbyr en rekke fordeler, inkludert holdbarhet, vektreduksjon og forbedret ytelse. Deres anvendelse spenner over et bredt spekter av komponenter, både i og utenfor kjøretøyet, og forbedrer sikkerheten, effektiviteten og den generelle kjøretøyestetikken. Disse plastene, vanligvis modifisert med fyllstoffer, forsterkninger eller ogre tilsetningsstoffer, gir overlegne mekaniske egenskaper sammenlignet med standard plast.

1. Motorkomponenter

Motorkomponenter er blant de mest kritiske delene av ethvert kjøretøy, og materialene som brukes i produksjonen må være spenstige, varmebestandige og kjemisk stabile. Modifisert ingeniørplast, som f.eks polyamid (PA) , polyfenylensulfid (PPS) , og polyetereterketon (PEEK) , er mye brukt for deler som inntaksmanifolder, registerremskiver og motordeksler. Disse plastene er i stand til å motstå de ekstreme temperaturene og trykket som finnes i motorrommene.

Spesielt modifisert PA gir høy styrke og slitestyrke, noe som gjør den ideell for høystresskomponenter. På den annen side gir PPS og PEEK utmerket kjemisk motstand og kan håndtere eksponering for oljer og drivstoff, som er vanlig i motormiljøer. Ved å erstatte tyngre metalldeler med plastalternativer kan bilprodusenter også redusere totalvekten til kjøretøyet, noe som resulterer i bedre drivstoffeffektivitet og lavere utslipp.

For eksempel tillater bruk av modifisert PA i inntaksmanifolder en reduksjon i delens vekt med opptil 30 %, noe som har en betydelig innvirkning på drivstofforbruket over tid. Dessuten gir disse materialene også utmerkede støy- og vibrasjonsdempende egenskaper, noe som ytterligere forbedrer den generelle ytelsen til motoren.

2. Elektriske og elektroniske komponenter

Med den økende kompleksiteten til elektriske bilsystemer, krever produsenter materialer som ikke bare tilbyr isolasjon, men også motstår varme, fuktighet og elektromagnetisk interferens (EMI). Modifisert polyfenylenoksid (PPO) , modifisert polykarbonat (PC) , og modifisert polyester brukes ofte for komponenter som elektriske kontakter, brytere og sensorhus.

Polykarbonat, en gjennomsiktig plast, brukes ofte i bilbelysningssystemer, inkludert frontlykter, baklys og indikatorlamper. De modifiserte versjonene er konstruert for å være mer motstandsdyktige mot UV-lys, noe som bidrar til å opprettholde deres optiske klarhet over tid. I tillegg til belysning, brukes modifisert PC og PPO mye i produksjonen av kjøretøysensorer og koblinger, som er avgjørende for sikkerhetssystemer som kollisjonsputer, kollisjonsdeteksjon og GPS-navigasjon.

Disse materialenes evne til å tåle tøffe forhold samtidig som de opprettholder elektriske isolasjonsegenskaper, gjør dem ideelle for elektriske og elektroniske komponenter i moderne kjøretøy. For eksempel stoler bilsensorer som overvåker dekktrykk eller motorytelse på modifisert plast for å opprettholde integriteten og funksjonaliteten selv under ekstreme forhold.

3. Interiørdeler

Interiøret i et kjøretøy inneholder mange komponenter som må kombinere estetisk appell med høy holdbarhet. Modifisert ABS (Akrylonitril Butadien Styrene) , polyuretan (PU) , og modifisert polypropylen (PP) brukes i deler som dashbord, dørpaneler, konsoller og trim.

Modifisert ABS er en av de mest brukte plastene i kjøretøyinteriør på grunn av sin høye slagfasthet og utmerkede overflatefinish. Den brukes i dashbordkomponenter, armlener og trimdeler som er utsatt for vanlig slitasje. Modifisert PU brukes ofte til seteputer, armlener og innvendige dørpaneler. Den er svært fleksibel og komfortabel samtidig som den er motstandsdyktig mot sprekker, noe som er avgjørende for deler som utsettes for konstant trykk og bevegelse.

I tillegg, modifisert PP brukes ofte til interiørapplikasjoner under panseret da det gir god varmebestandighet og holdbarhet. Dens lette natur er gunstig for å forbedre drivstofføkonomien. Muligheten til å tilpasse fargen, teksturen og overflatefinishen til disse plastene gjør dem perfekte for bilinteriørdeler, og tilbyr et rent og polert utseende som forbedrer den generelle brukeropplevelsen.

| Materiale | Søknad | Nøkkelegenskaper |

|---|---|---|

| Modifisert ABS | Dashboards, Trim | Høy slagfasthet, utmerket overflatefinish |

| Modifisert PU | Seteputer, armlener | Fleksibilitet, slitestyrke |

| Modifisert PP | Deler under panseret | Varmebestandighet, lett |

4. Karosseripaneler og strukturelle deler

Eksteriøret på et kjøretøy må tåle ulike miljøpåkjenninger, fra kollisjoner med høy belastning til ekstreme værforhold. Modifisert ingeniørplast slik som glassfiberforsterket polypropylen (PP) , karbonfiberforsterket plast , og modifisert polyamid brukes ofte til karosseripaneler, støtfangere og fendere. Disse materialene er spesielt valgt for deres evne til å kombinere lette egenskaper med eksepsjonell styrke.

Bruken av forsterket PP bidrar til å redusere vekten på kjøretøyet betydelig, og bidrar til bedre drivstoffeffektivitet og forbedret ytelse. Karbonfiberforsterket plast, selv om det er dyrere, tilbyr uovertruffen styrke-til-vekt-forhold og blir i økende grad brukt i luksusbiler og kjøretøyer med høy ytelse. Når det gjelder støtfangere og sidepaneler, gir modifisert plast utmerket motstand mot støt, noe som reduserer behovet for metallreparasjoner i tilfelle mindre ulykker.

I tillegg til deres styrke er disse materialene også svært motstandsdyktige mot miljøfaktorer som UV-stråling, fuktighet og kjemikalier. Som et resultat brukes modifisert ingeniørplast ikke bare for å forbedre kjøretøyets strukturelle integritet, men også for å opprettholde det ytre utseendet i lengre perioder, selv under tøffe forhold.

5. Drivstoffsystemer

Drivstoffsystemer i kjøretøy er utsatt for aggressive kjemikalier, høye temperaturer og trykk. Derfor må materialene som brukes ha høy kjemisk motstand og dimensjonsstabilitet. Modifisert polyamid (PA) and modifisert polypropylen (PP) brukes ofte i drivstoffledninger, tanker og pumper. Disse plastene er motstandsdyktige mot drivstoffet og oljene som sirkulerer gjennom systemet, og forhindrer nedbrytning over tid.

Den høye kjemiske motstanden til disse materialene sikrer at drivstoffsystemets komponenter opprettholder sin strukturelle integritet selv når de utsettes for aggressive drivstoff og oljer. Ved å bruke modifisert ingeniørplast i drivstoffsystemer kan produsenter redusere vekten på delene, noe som bidrar til kjøretøyets totale drivstoffeffektivitet og ytelse. Dessuten er disse plastene designet for å motstå trykket i drivstoffrørene, og sikrer et trygt og pålitelig drivstoffleveringssystem.

FAQ

Q1: Hvilke typer modifisert ingeniørplast brukes ofte i bilproduksjon?

A1: Vanlig modifisert ingeniørplast inkluderer modifisert polyamid (PA), polykarbonat (PC), polypropylen (PP), polyuretan (PU) og polyfenylensulfid (PPS).

Spørsmål 2: Hvorfor foretrekkes modifisert plast fremfor metaller i bilapplikasjoner?

A2: Modifisert plast er lettere, noe som bidrar til å redusere kjøretøyets vekt og forbedre drivstoffeffektiviteten. De er også mer motstandsdyktige mot varme, kjemikalier og støt, noe som gjør dem egnet for ulike bilapplikasjoner.

Q3: Hvordan forbedrer modifisert plast drivstoffeffektiviteten i kjøretøy?

A3: Ved å erstatte tyngre metallkomponenter med lette plastalternativer, bidrar modifisert plast til å redusere kjøretøyets totalvekt, noe som fører til forbedret drivstoffeffektivitet og reduserte utslipp.

Q4: Kan modifisert ingeniørplast resirkuleres?

A4: Mange modifiserte ingeniørplaster kan resirkuleres, selv om resirkulerbarheten avhenger av den spesifikke plasttypen og tilsetningsstoffene som brukes under modifiseringen.

Referanser:

- "Automotive Plastics in Design and Manufacturing" av J.D. Smith, Materials Science Journal, 2020.

- "Plastics in Automotive Applications: A Modern Revolution" av H.M. Clark, Plastics Engineering, 2019.

- «Engineering Plastics in Automotive Applications» av S. Lee, Automotive Materials Review, 2021.